多品種少量生産1ライン導入あたりの改善例

導入実績

日本経済新聞や日刊工業新聞などが 大々的にご紹介

日本経済新聞

日刊工業新聞

2分でわかるGenKanとは

多品種少量生産を行っている製造の現場に最適。 現場の見える化、収益性の判明、原価計算まで一気通貫で解決。

GenKan導入企業インタビュー

秋田エプソン株式会社様:GenKan導入で手作業工数をゼロに

日東工器株式会社様:GenKanで現場の可視化と効率化を実現

豊田合成九州株式会社様:材料ロス削減と収益改善に向けた取り組み

秋田エプソン株式会社様

秋田エプソン株式会社様は、従来の手作業での作業進捗入力にかかる負担を解消するため、GenKanを導入。 センサーで自動取得したデータにより、基幹システムへの入力工数をゼロにし、年間約600時間の工数削減に成功しました。リアルタイムでの進捗・原価管理が可能となり、生産性向上や現場作業者の意識改革にも寄与しています。 他企業様でも、現場の効率化やコスト管理の見える化に貢献できるソリューションとしてご活用いただけます。

わずか5万円からご利用いただけます

専用のセンサーを設置するだけでOK。

設備を止める必要がなく、現場のスケジュールにも影響しません。

「まずはスモールスタートで試してみたい」というご要望にもお応え可能です。

見える!

01

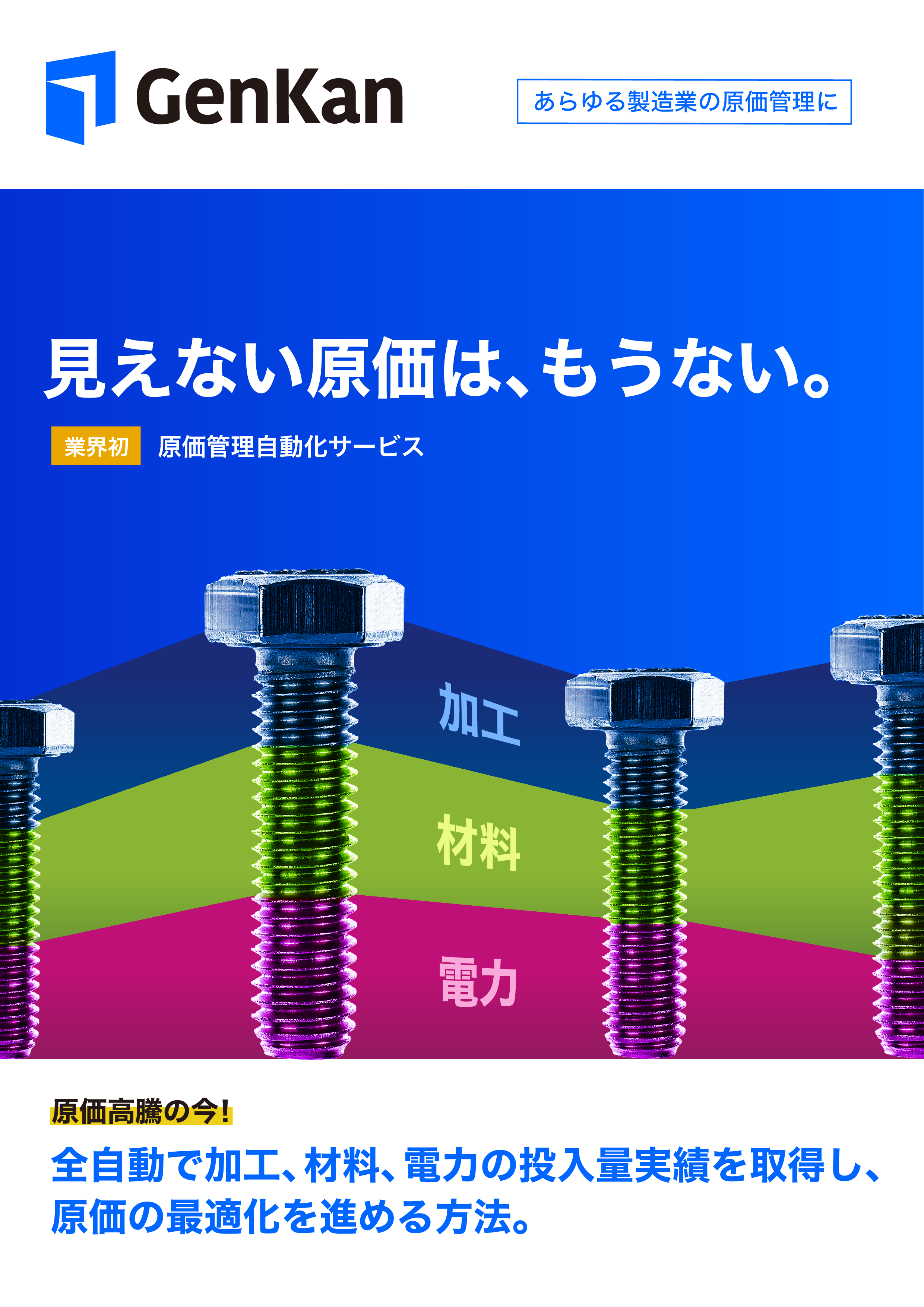

加工原価を見える化

生産性の自動での可視化を実現。課題を抽出し、改善の打ち手を洗い出します。

見える!

02

材料原価を見える化

仕入れごとの単価を売上原価に自動で反映し、ボトルネックになっている材料費を見える化。

見える!

03

電力費用を見える化

配電盤単位よりもこまかな設備ごとでの電力消費量可視化を実現!設備ごとの稼働特定や、 使用電力削減の課題をあぶり出し。

こんなデータまで取得できるのか!

でも...活用してもらえるだろうか?

うちの現場はあまり

数字に強い方ではないから...

GenKanならデータ活用支援までワンセット

実際原価の把握からKPI設定まで私たちがサポートいたします

せっかくデータを取得しても活用できなければ原価削減や見積改善できません。

GenKanは原価のプロフェッショナルとして、各業務オペレーションの仕組み化をお手伝い。

代表コンサルタント紹介

金属部品、食品、プラスチック製品など20工場以上に対して、生産性改善、材料費改善、管理業務自動化など多岐にわたる課題解決を製造現場の方々と直接やり取りし、原価改善に貢献

よくあるご質問

問い合わせから導入まで何日かかりますか?

Web会議2回→1日の訪問で導入まで可能なので、最短1-2週間となります

本当に現場で対応する作業が増えたりしませんか?

作業者様に必要な対応はほぼ今まで通り、指示書を作業場の近くRFIDセンサに置くだけ、入力作業は一切不要です

データ活用支援はどのような形式で受けられますか?

隔週または月次のWeb会議で、現場改善の担当者様や原価管理の責任者様等に直接会話し、会議の間でも電話やメールにて継続的な支援を行います

今日から役立つ改善事例集プレゼント

詳細な資料、営業からのご説明に加え、 原価の専門家によるご相談も承っております。 お気軽にお申し込みください